AIで検品業務を自動化し、定型業務の作業時間を90%削減

| 会社名 | 京都電機器株式会社 様 |

|---|---|

| 設立 | 1962 年3 月6 日 |

| 所在地 | 京都府宇治市槇島町十六19-1 |

| URL | https://www.kdn.co.jp/ |

AIで検品業務を自動化し、定型業務の作業時間を90%削減

~小ロット多品種生産での適用を実現~

導入前の課題と導入後の効果

- 目視による検品作業の負担を軽減したい

- 業務の属人化と労働環境を改善したい

- システムを構築する際に不良品の画像収集が困難

- 作業負荷が大幅に軽減し、特定検査の作業時間が1/10 に

- 作業者の個人スキル・ノウハウに依存しない高精度な自動化を実現

- 良品画像の学習のみで不良品を発見するAI 画像検査システムを構築

<採用の経緯>技術力が高く、機器ごとに設計された製品を提供

-

取締役・製造本部長 小島 亨 氏

「当社が提供しているのは半導体製造装置などの部品なので、皆さんが目にするようなものはありません。しかし、皆さんが使っているデバイスや家電、自動車などの多くは、当社が部品として導入された装置で製造されています」

と取締役・製造本部長の小島亨氏。同社の製品は品質が高いことで知られ、国内外の大手メーカーと取引がある。

同社は、顧客の要望に合わせて製品を設計・開発・販売している。「たとえば産業用機器などでは汎用品の電源が使用されることもありますが、機器を安定稼働させるには、機器ごとに設計したパワーエレクトロニクス製品やオプトエレクトロニクス製品が必要になります。そういった製造装置に、当社の製品が組み込まれているのです」と小島氏は続けた。

ユーザーの要望に合わせてカスタマイズしたり設計したりするため、どうしても多品種・小ロットとなる。1ロットで扱う実装基板も少なく、目視検査が不可欠となっていた。

-

資材調達部 生産業務課 主任植村 樹 氏

「検査に専用機を用いる選択肢もありましたが、複雑なパラメータを入力する必要があり、切り換えに手間がかかるため、多品種・小ロットには向いていないことが分かりました。このため作業員による目視検査で対応していますが、使っている部品が間違いないか、極性などもあっているかなど細かな部分の検査項目も多いため、1つの実装基板に対して約1時間も拡大鏡を通して目視で確認しなくてはならず、かなりの時間と手間がかかります。業務の属人化・熟練度だけでなく、作業員の高齢化なども課題でした」

目視による受け入れ検査が終了しなければ、製品への組み込みの作業もできない。そのため、受け入れ日時によっては、目視作業のために休日出勤しなければいけない作業者も発生し、労務上の課題もあった。

<採用のポイント>良品画像から学習できるAIモデルを作成

「最近、様々な業界でAIを使って検品作業をしているという事例も出始めています。そこで、AIを活用して実装基板の検品もできるのではないかと考え、付き合いのあるベンダー何社かに相談してみました」と小島氏は振り返る。

実際、AI画像検査システムを構築し、検品業務を行うソリューションはある。しかし、それらのソリューションの多くは、不良品の特徴を学ばせることで良品/不良品のチェックを行うものばかり。大量生産であれば、ある程度の頻度で不良品が発生するため、学習データとして使える。しかし多品種・小ロットの同社の場合、不良品の数が少なくなってしまうため、学習データに使えるほどのデータを集めるまでに膨大な時間が必要となる。

「不良品画像をつかって学習するタイプのAIモデルでは、実用レベルの精度に到達するまで導入後も熟練工による目視検査は継続しなければならず、本番稼働まで時間がかかってしまうことになります。それでは、AIを導入しても課題を解決することはできません。導入後、時間をかけずに稼働できるAIを探していました。」(小島氏)

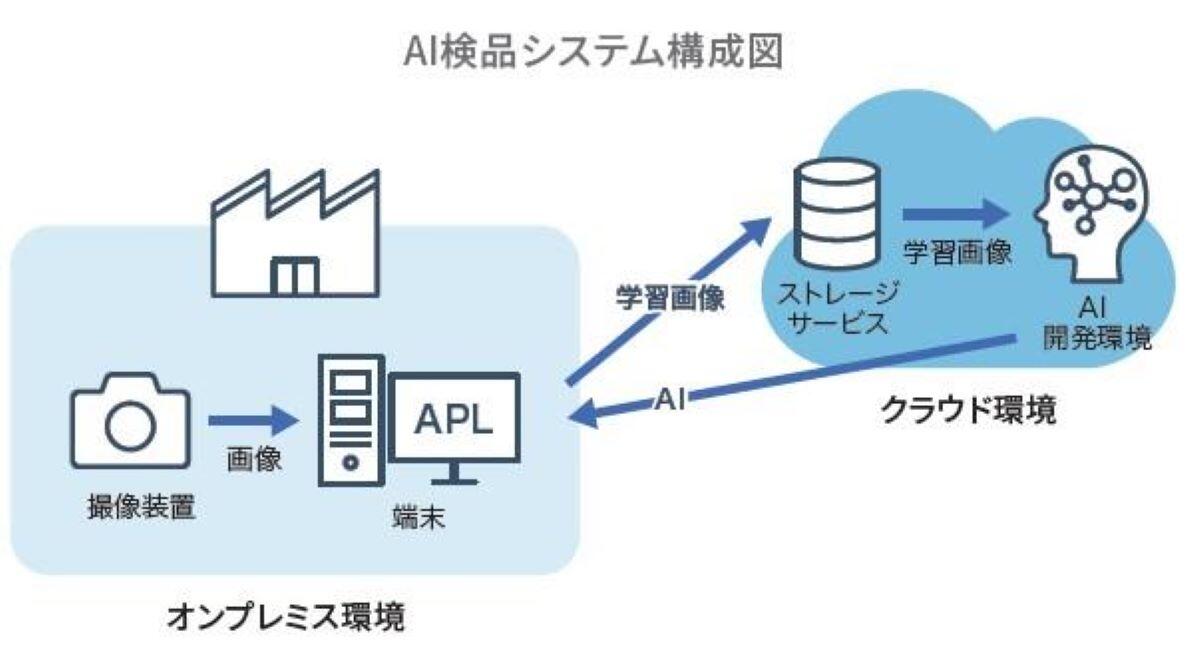

そんな中、JBCCが少量の良品画像のみで検査を可能とするAIモデルを提案。海外の論文に掲載されているディープラーニングのアルゴリズムを活用することで、京都電機器の課題を解決できるAIを作ることができるという。

JBCCには、技術力の高いエンジニアが揃っている。世界中のデータサイエンティストが競うコンテスト「Kaggle」の中でもトップ1%しかいないExpertsの資格を有するエンジニアを中心とするプロジェクトチームが、検品業務を行うAIモデルの開発を行った。昨今、画像を扱う分野でディープラーニングの適用が進んでいる理由の一つが公開されている学習済AIの利用だが、この手法を活かして少量の正常画像のみでのチューニングで精度を出し、構築を実現したのだ。

なおAIモデルはJBCCが開発しているが、検品を行う機器については京都電機器が担当することになった。

「検品の効率を向上させるには、ロボットと組み合わせる必要があります。当社は、生産技術部門がロボットや照明、画像処理の技術を持っています。そこで生産技術部門を中心とする撮像装置チームを作り、ロボットアームにカメラを取り付け、トレイに乗せた製品を撮影し、AI判定用画像としてPC等端末に転送する装置を作っています」と植村氏。

京都電機器とJBCCとのコラボレーションで開発されたAI画像検査システムは、現状、検証を行っている状態だが、「AIの判断も非常に速いので、極性・乗数検査の作業時間は10分の1くらいまで短縮できそうです。AIを使うことで、作業者の負担を大幅に軽減できることが分かってきました」(小島氏)とのこと。

今後の実稼働に向けて、まだ超えなければいけない課題は残っているが、AIモデルを活用することで検品業務の課題は解決できそうだ。

<今後の展望>業務の工程を分けることでDX推進を加速

京都電機器は、検品だけに留まらずデジタル技術を活用したデジタルトランスフォーメーションを推進している。kintoneを活用した自動化もその一つだ。

「kintoneをハブに各種システムと連携して社内外の業務の大幅な効率化を実現しています。例えば、集荷受付システムや購買の部品管理システムです。」(小島氏)

集荷受付システムでは、取引先担当者が集荷に来た際、受付に設置の画面横にあるICカードリーダーに取引先別のICカードをタッチすると、kintoneの集荷管理アプリから情報を呼び出し、受付画面上に集荷品リストが表示される。同時に倉庫の現場担当者のスマホに通知が届き、タイムリーに集荷品を受付に運べるという優れものだ。部品管理システムでは、部品情報をkintoneで一元管理し、EOL(製造中止)や含有物質に関する情報収集を効率的に行っている。

「kintoneを使って部品を取り扱う商社さんへ調査依頼メールを送っています。商社さんはkintone上に直に回答や関連書類を登録してくれて未回答かはフラグで判断できるので、管理が各段に効率化されました。以前はExcel管理で個別にメールを送り、回答を得て入力するという煩雑な作業でしたので、購買部門で大変喜ばれています。」(植村氏)

AIの活用にも期待が広がる。

「製造業においては工程を分解することがキーワードだと思っています。その上で定型業務はAIが行い、本当に必要な工程に対しては熟練者が行う。デジタルを適切に活用して役割分担が可能となれば、検品業務が大きく変わります。実際の業務をデジタル活用で変えていくには、ソリューションを導入するだけではなく、業務まで踏み込んでシステムを開発・構築していく必要があるのです。」(小島氏)

「撮像装置についても、もっとシンプルにできないか検討しているところです。Webカメラ程度の解像度でも撮れるようになれば、導入しやすくなり、このAIモデルを活用できるシーンも広がるでしょう。また、プロジェクションマッピングとAIを連携させることで、ヒューマンエラーを削減するシステムも作れるのではないかと思っています。熟練者の能力を最大限に発揮できるよう、AIの適用範囲を広げ、生産現場のDXを推進していきます」(植村氏)。

JBCCは、顧客企業のDXを実現するトータルITサービス「HARMONIZE」も提供している。顧客企業の業務まで踏み込み、顧客の環境に合わせたサービスを提案している。

DXが進めば、製造業の業務も大きく変わる。IoTやサプライチェーンマネジメントなど企業の垣根を越えた取り組みでもデジタルの活用は欠かせない。そういった中、多くの実績を持つJBCCに注目が集まっている。

JBCC技術者のコメント

山﨑 拓己

サービス事業 SI事業部 超高速開発センター 開発推進本部 開発推進

京都電機器様は、多品種・小ロットの部品を対象に検品を行っているので、収集が難しい不良品画像を用いず、多種類に展開しやすいAIの手法を探す必要がございました。このため、少量の良品画像だけで学習できる手法をご提案して構築しました。

今回、お客様の実情に合わせたAIモデルにより、業務の課題解決をご支援できたことを大変嬉しく思っています。今後もAIの知見と技術力をより一層高め、お客様のDXに貢献できるよう精進してまいります。

事例資料ダウンロード

企業のIT活用をトータルサービスで全国各地よりサポートします。

JBCC株式会社は、クラウド・セキュリティ・超高速開発を中心に、システムの設計から構築・運用までを一貫して手掛けるITサービス企業です。DXを最速で実現させ、変革を支援するために、技術と熱い想いで、お客様と共に挑みます。