基幹システムを超高速開発で刷新

| 会社名 | 中庸スプリング株式会社 様 |

|---|---|

| 設立 | 1951 年10 月 |

| 所在地 | 愛知県碧南市平山町3 丁目1 番地1(碧南工場) |

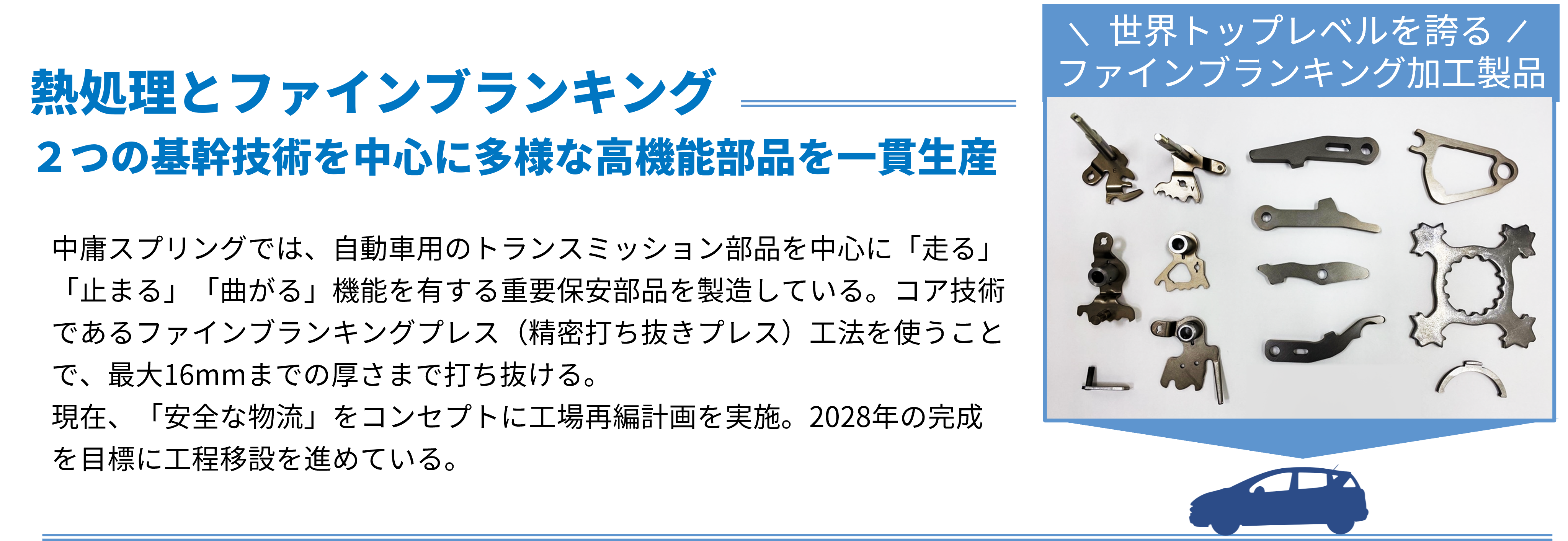

| 事業内容 | 薄板ばね、止め輪(スナップリング)、ファインブランキング加工部品、プレス加工部品、電子機器用精密部品 |

| URL | http://chuyo.tcp.jp |

自動車業界「100年に1度の大変革」

ものづくりの再編に対応できる基幹システムを超高速開発で構築

情報の清流化とオペレーションの効率アップにより、競争力の向上を目指す

導入前の課題と導入後の効果

- AS/400 で作られたシステムの属人化

- 業務の変化に伴いシステムの操作性が悪化、煩雑な手作業が発生

- 紙、EXCEL、ACCESS など情報が分散しており、最適化が困難

- ソース解析により全体像を解明、ブラックボックスを解消

- ローコードツールGeneXus を活用したJBアジャイルで超高速開発、業務に合わせたシステムを構築

- 新基幹システム上に情報を集約し、経営判断をスピードアップ

<導入の経緯>AS/400の属人化と操作性が課題

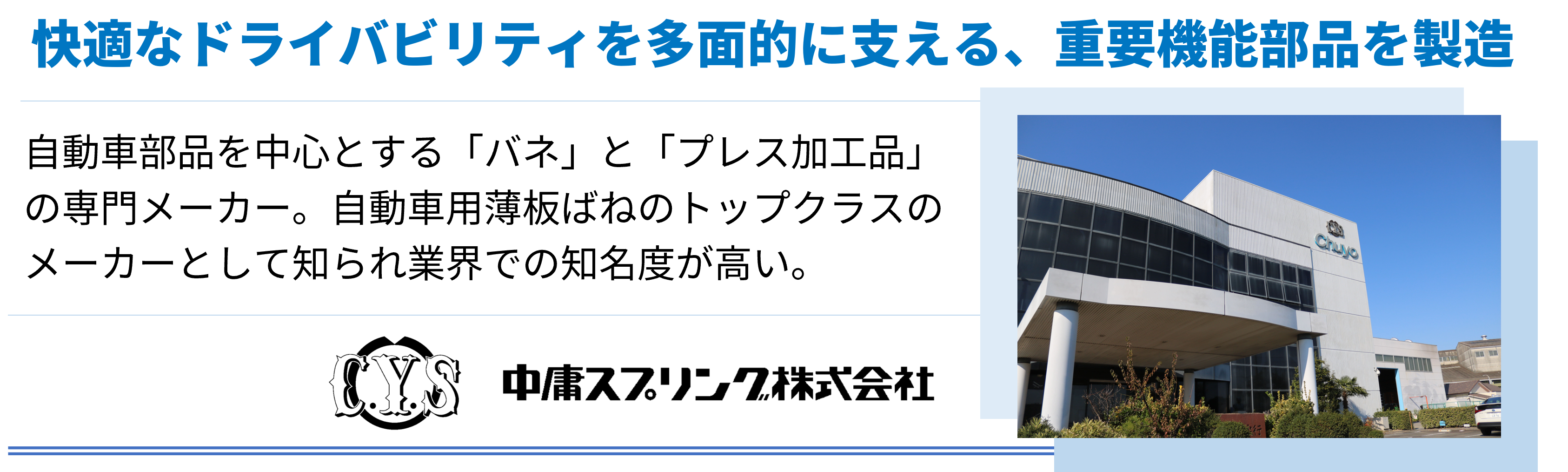

中庸スプリングは、自動車部品を中心とする「バネ」と「プレス加工品」の専門メーカー。トヨタ自動車株式会社に自動車部品・車体などを納入するサプライヤーで構成された「協豊会」の幹事会社として知られる。

同社の基幹システムは30年以上前にAS/400で構築し、今日まで運用してきた。

-

総務部 部長 杉浦 一也氏

「会計や受発注、生産管理などで基幹システムを活用しています。AS/400を保守できる人員は確保が難しく属人化という課題がありました。加えて、AS/400で構築した基幹システムは、業務の変化に伴い、使い勝手が徐々に悪化、運用が難しいという課題もあり、解決策を探していました。」と語るのは総務部部長の杉浦一也氏。

AS/400は、1988年に発売されたオフィスコンピューター。製品寿命が長く、過去の資産を継承できるため、現在でも多くの企業で使われている。その一方、AS/400に精通しているエンジニアは年々減少し、人材確保が難しい。そのため、既存システムの引き継ぎで課題を抱えている企業は少なくない。中庸スプリングもその1社だ。

運用面としては、同社が基幹システムから出力したデータの加工・整形に使用している業務アプリケーションのうち、古いバージョンのMicrosoft ExcelやMicrosoft Accessなどサポートが切れたOSでのみ稼働するものが数多く残っている。また、AS/400ではコマンドを打ち込んでオペレーションを行うなど、データの維持・運用のオペレーションが煩雑になってしまうという課題があった。

もう1つ、紙の帳票を使った業務も数多く残っており、データの二重入力など非効率な業務の運用を余儀なくされているといった課題もあり、頭を悩ませていた。

こういった属人化や非効率なオペレーションから脱却し、データドリブンな工場経営を実現するため、中庸スプリングでは基幹システムをリプレースすることに決めたという。

<導入のポイント>現状調査を実施し、ブラックボックスからの脱却

中庸スプリングでは、基幹システムをリプレースする前に、現在稼働しているシステムがどのような動作をしているのかを確認・検討するため、現状調査を行って方針を決定することにした。

-

総務部総務課 担当員 都筑雅志氏

「リプレースについては、いくつかのベンダー様に相談させていただきました。なかには、既存システムには手を入れず、GUIなどわかりやすいメニューを開発するといった提案もありました。しかし、それではシステムがブラックボックスのままで根本的な解決にはなりません。そこで、ブラックボックスになっている既存システムを現状分析し、システムや業務を洗い出すことにしました。」(総務部総務課 都筑雅志氏)

AS/400のシステムを現状分析するには、AS/400はもちろん、業務の運用に精通しているベンダーが不可欠となる。そこで注目したのが、AS/400やオープン系のシステムへの知見があり、多くの基幹システム開発の実績をもつJBCCである。

「JBCCさんには、AS/400の保守に加えて社内サーバーやネットワークなどインフラ面でもご支援いただいています。当社の事情も踏まえた提案があり、その内容も納得できるものでした。製造業での実績も多いため、安心してお任せできると考えました。」(都筑氏)

現状分析には、3カ月を要したという。業務内容やシステムボリュームなどを把握し、必要なシステム規模や予算などを明確にした後、いよいよ新基幹システムの構築プロジェクトを開始することになった。

<導入のプロセス>ローコードツールGeneXusを活用したJBアジャイルで、業務に合わせたシステムを開発

「新システムでは、ペーパーレスと工数削減を目標に掲げました。旧システムではコマンド入力が多く、人為的ミスの要因となっていたため、その人為的ミスも削減したいと考えたのです。」(都筑氏)

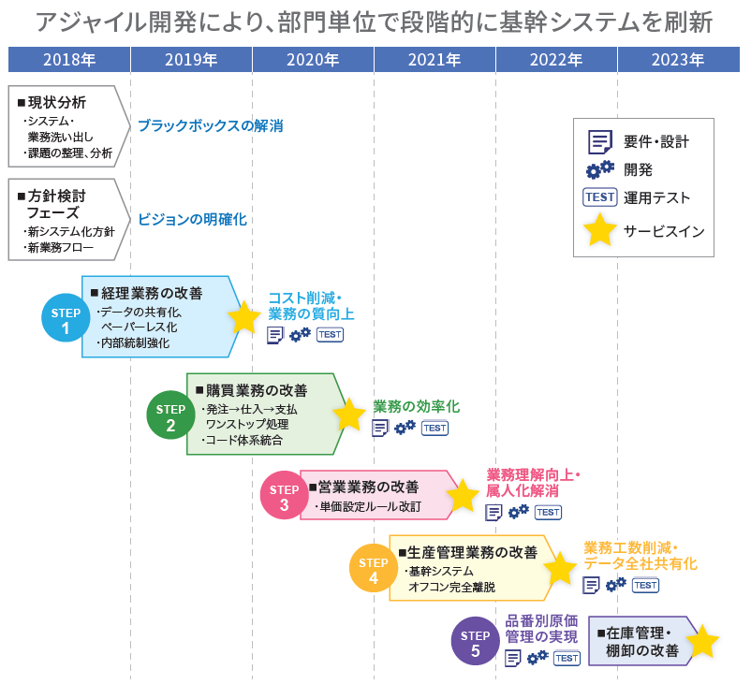

新システムの構築は、STEP1(経理業務)、STEP2(購買業務)、STEP3(営業業務)、STEP4(生産管理)、STEP5(在庫)の5ステップに分けて構築することにした。

システムを開発する際、パッケージソフトだとオペレーションをパッケージに合わせなくてはならず、さまざまなカスタマイズが発生してしまう上、仕様変更のたびにカスタマイズを重ねる必要があり、柔軟な運用が難しい。そこで、ローコードツール、GeneXusを活用する開発手法「JBアジャイル」により、フルスクラッチで開発することにした。

「将来的には自社で保守や内製することも想定しています。「JBアジャイル」で用いるGeneXusは、ローコードでシステム開発できるので、開発スピードや自社保守といった観点からも魅力的でした。」(都筑氏)

「JBアジャイル」は、実績プロジェクト400件を超え、基幹システム開発にも適用し成功している信頼のある開発手法である。動作する画面を確認しながら反復開発することで業務に合わせたシステムを開発していく。

「JBアジャイルであれば、プロトタイプから動作を確認できます。仕様変更にも柔軟に対応してもらえるため、本稼働時もギャップなく使うことができます。また、毎週ワーキングを開催することで見落としがちな機能要件も顕在化できたり、進捗を確認したりできるため、とても助かりました。」(都筑氏)

<導入の効果>生産性が高く、変化にも柔軟に対応できる

2021年11月現在、STEP3までの開発が終わり、本稼働しているという。

「取引先の仕様変更などにも柔軟に対応できました。これまでコマンドを打ち込み、業務アプリケーションに読ませていた業務も、新システムだけで完結するようになりました。工数を大幅に削減できています。」(都筑氏)

プロジェクト推進の各業務リーダーからもフィードバックが届いている。

「半日かかっていた請求書発行が1時間で済むようになりました。」(経理課 都築あゆみ氏)

「業務がシンプルになり、引き継ぎや教育の工数も大幅に削減できました。」(経理課 杉浦とし江氏)

さらにペーパーレス化により、手書き伝票などを廃止。

「これまで手書きを余儀なくされていた取引先からも生産性が上がったと喜ばれています。」(購買課 榊原美穂氏)

情報の正確性の効果も大きい。

「たとえば営業部門の場合、同じ型番の商品でも、量産品と試作品とでは単価が異なります。既存システムでは1つの商品に1つの単価しか持たせられず、別の業務アプリケーションを使って処理する必要がありました。しかし新システムでは、それぞれに単価を持たせることができるため、1つのシステムで正しい数字を把握できるようになりました。」(営業課 内藤園絵氏)

<今後の展望>生産管理や原価管理などのシステムの開発も

「JBアジャイルでは、非常に柔軟に対応していただきました。稼働直前で新しい機能を追加してもらうなど、JBCCのサポート力には本当に感謝しています。」(都筑氏)

今後、同社はSTEP4(生産管理)のシステムの開発に取りかかるという。 無駄を削ぎ落し、生産管理業務の工数削減と大量帳票の削減を目的に開発が進むことになる。

「生産の現場では手書きの日報を使った運用がされています。加工時間や不良品などをシステム側で管理できるようになれば、手戻りも大きく削減でき、生産性が大きく上がると期待しています。」(杉浦氏)

システム化により、原価管理や在庫などの詳細が可視化されることになる。それらのデータは、戦略立案などにも活用できる重要な資産だ。

「最終的には原価管理や在庫、棚卸し機能などの拡充を見据えています。」(都筑氏)

「自動車業界は変化の激しい業界で、取引先も『変革』を大きなテーマとしています。そのため、取引先も情報システムの改変を頻繁に行われています。そのような変化にも追随できる変化に強い仕組みを作れたと思います。」(杉浦氏)

製造業の中には同じ悩みを抱えている企業も多い。同社の事例を参考に、基幹システムの見直しをしてみてはいかがだろうか。

事例資料ダウンロード

ソリューションの詳細はこちら

基幹システム / インフラ刷新事例のご紹介

企業のIT活用をトータルサービスで全国各地よりサポートします。

JBCC株式会社は、クラウド・セキュリティ・超高速開発を中心に、システムの設計から構築・運用までを一貫して手掛けるITサービス企業です。DXを最速で実現させ、変革を支援するために、技術と熱い想いで、お客様と共に挑みます。